Современные условия производства агломерата предполагают консолидированный подход к управлению печами спекания

Необходим параллельный учет ряда данных: параметров автоматизированной системы управления технологическим процессом (АСУ ТП), результатов анализа качества сырья и готовой продукции, данных приборов теплового контроля печи, качества футеровки и динамики роста шлаковых образований. Образование избыточного шлака на стенках печи, обусловленное воздействием обжигаемого материала в твердом виде и в виде расплава, а также газообразными компонентами факела, определяющими температурный режим, приводит к необходимости останова и последующего простоя печи для сбивки наростов. Сокращение простоев печи по причинам, вызванным избыточным шлакообразованием в зоне спекания, является экономической потребностью производства агломерата и ведет к необходимости разработки автоматизированной системы управления печью. Одновременный учет технологических и экономических потребностей производства вызывает очевидные сложности. Решением такого рода сложностей становится внедрение в производственные процессы технологий искусственного интеллекта.

Задачи искусственного интеллекта в производстве агломерата имеют несколько направлений применения, среди которых:

- прогноз качества продукции,

- управление режимом печи,

- управление образованием шлака.

В рамках указанных направлений подразделением Data Science компании IBS реализовано решение ряда экономически и технологически обоснованных подзадач, для каждой из которых созданы модели машинного обучения:

- прогноз качества продукции демонстрирует зависимость качества от значений ряда регулируемых параметров АСУ ТП, своевременное воздействие на которые позволяет задавать необходимое качество продукции на определенный временной интервал, пределы которого также можно регулировать в модели машинного обучения;

- управление режимом печи предполагает выдерживание основных параметров стабильной работы печи в заданных уставках, для которых моделью машинного обучения выдается перечень необходимых рекомендаций;

- шлакообразование в зоне спекания имеет технологически обоснованные пределы по высоте, за границей которых размеры шлака считаются критическими и приводят к останову печи. Модель прогноза размера шлаковых образований предупреждает их рост на начальном этапе с возможностью корректировки параметров АСУ ТП в режиме реального времени.

На основе комплекса разработанных моделей создана система-советчик, которая выполняет рекомендательные и предупредительные функции, позволяя выдерживать оптимальный режим работы печи с сохранением заданного качества продукции и недопуском критического роста шлаковых образований.

Исходными данными для моделей машинного обучения служат следующие параметры:

- параметры горения,

- температуры в печи и холодильнике,

- режим работы вентиляторов,

- режим работы дымососов,

- режим работы холодильника,

- расход сырья,

- нагрузка на привод печи,

- разрежение в холодной головке печи,

- результаты сканирования наружной поверхности печи тепловизором,

- химические анализы сырья и готовой продукции,

- температуры по зонам печи,

- замеры футеровки печи,

- данные плановых и внеплановых ремонтов печи.

Прогноз качества продукции (агломерата) построен на системе прогнозных уравнений качества, при разработке которых принято допущение о зависимостях между температурой вторичного воздуха из холодильника печи и качеством готовой продукции. Отслеженный в течение длительного промежутка времени характер изменения температуры вторичного воздуха демонстрирует корреляцию с изменением качества продукции. Отсюда при построении модели прогноза качества готовой продукции целевой переменной принята температура вторичного воздуха.

При определении модели машинного обучения выбор сделан в пользу линейной модели ввиду ее интерпретируемости и гибкости, что позволяет использовать результаты прогноза для построения прямых зависимостей качества агломерата от значений управляемых параметров АСУ ТП.

В качестве вспомогательных данных для обучения модели использованы результаты анализа качества сырья и готовой продукции, сведения о плановых и внеплановых остановах печи и данные тепловых карт. Тепловые карты сформированы из показаний ИК-датчиков тепловизионного сканирования, которые измеряют двумерное пространственное температурное поле на поверхности футеровки печи. Печь оборудована ИК-датчиками в наиболее горячих зонах, в том числе в зоне спекания, где образуется определяющее кольцо шлака.

Построение моделей машинного обучения на базе параметров АСУ ТП служит цели нахождения явных зависимостей между значениями этих параметров и качеством агломерата, что является основой для последующего управления этими параметрами в режиме реального времени и выпуска качественного агломерата в заданных пределах.

Модель прогноза температуры вторичного воздуха показала влияние на целевую переменную следующих параметров АСУ ТП:

- режим работы вентиляторов,

- режим работы дымососов,

- режим работы холодильника,

- расход сырья за время его нахождения в печи,

- нагрузка на привод,

- разрежение в холодной головке печи.

Для последующего перевода полученных прогнозных значений температуры вторичного воздуха в показатели качества готовой продукции применена система коэффициентов:

- коэффициенты перевода температуры вторичного воздуха в температуру готовой продукции в пределах рекомендуемых технологическим процессом значений,

- аналогичные коэффициенты для экстремальных значений температуры вторичного воздуха.

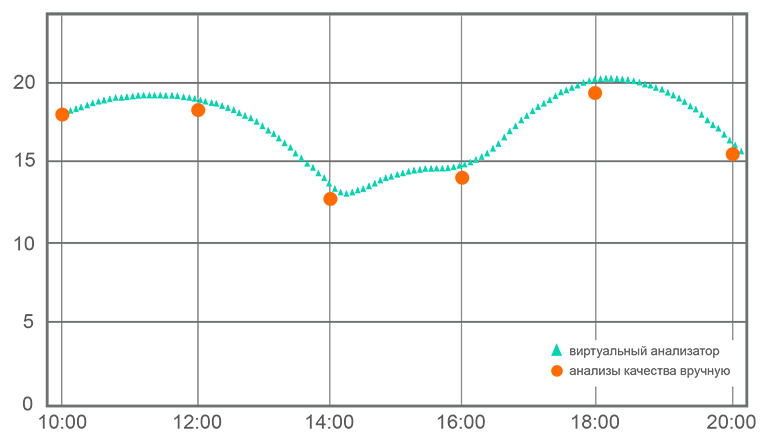

Расчет показателей качества готовой продукции на основании температуры и последующее домножение полученных прогнозных значений температуры вторичного воздуха на найденные коэффициенты показывают точность в 92% в сопоставлении с данными оригинальных замеров (рис. 1).

Рис. 1. Прогнозы виртуального анализатора качества продукции в сравнении с замерами качества вручную в пределах временного промежутка в 10 часов.

Модель управления оптимальным режимом печи основана на рассмотрении ключевых управляемых параметров АСУ ТП, описывающих режим работы печи в качестве целевых переменных.

Прогнозирование ключевых параметров АСУ ТП связано с недопущением взаимного влияния параметров в модели, и в этой связи прогноз представляется задачей с нахождением нелинейных зависимостей, для решения которой выбран ансамбль алгоритмов машинного обучения, состоящий из линейной регрессии для нахождения прямых зависимостей и градиентного бустинга для улучшения прогнозов итеративным способом. Сочетание двух разнонаправленных подходов дает результат прогноза с гарантированным отсутствием ложных зависимостей между переменными.

Целевыми переменными для прогноза выбраны нагрузка привода и разрежение в холодной головке печи как наиболее полно отражающие картину общего рабочего режима печи.

Значимость контролируемых параметров печи в ансамбле моделей определяется их общим вкладом в значение целевой переменной. В модели управления режимом печи наибольшее влияние на целевую переменную оказывают следующие параметры:

- температура в холодной головке печи,

- расход первичного воздуха,

- ток решеток,

- максимальная температура в печи,

- режим работы дымососов,

- средняя загрузка сырьем,

- расход топлива.

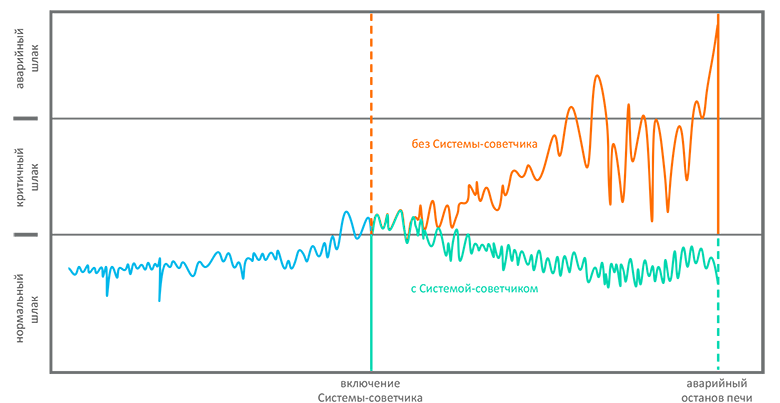

Точность прогноза с использованием ансамбля алгоритмов обеспечивается сочетанием взвешенных алгоритмов, учитывающих как линейные, так и нелинейные зависимости между целевой переменной и управляемыми параметрами печи, и составляет 95% в сопоставлении с фактическими значениями разрежения в холодной головке и нагрузки привода. Достигаемая таким образом точность обеспечивает оптимальный режим работы печи и, следовательно, недопущение (рис. 2) роста шлакового кольца до критической отметки.

Процесс образования шлака проходит несколько этапов. Первый этап – «нормальный шлак» – предполагает, что рост шлака контролируется и он не мешает процессу создания готового продукта. Второй этап под названием «критичный шлак» – это процесс неконтролируемого роста шлака, неизбежно ведущего к состоянию «аварийный шлак» и последующему останову печи по причине обрушения шлака. Контролируемое образование шлака предполагает, что его высота остается в стадии «нормальный шлак». Добиться такого течения процесса шлакообразования позволяет включение системы-советчика, которая выдает рекомендации по поддержанию правильного режима работы печи и не позволяет шлаку выйти за регламентированные размеры.

Рис. 2. Сценарии роста шлакового кольца в зависимости от включения системы-советчика.

Управление шлаковым кольцом основано на прогнозных уравнениях его высоты, теоретической основой которых служат тепловые карты за один полный оборот печи, стабилизированные во времени, что позволяет избежать возможного влияния погрешностей замеров на прогноз.

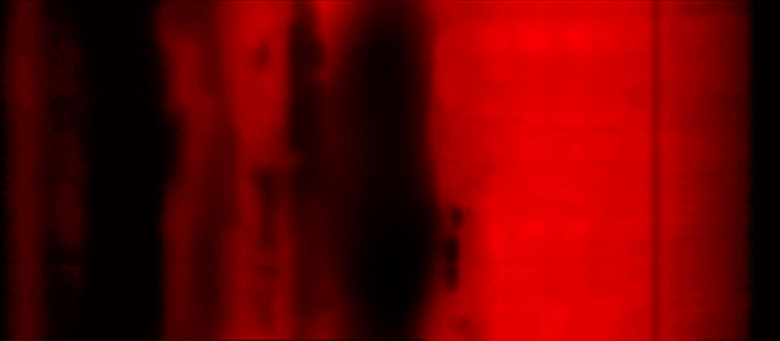

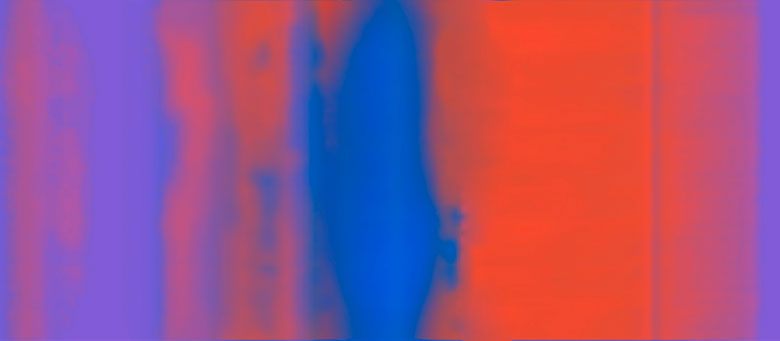

В построении модели машинного обучения для прогноза высоты шлакового кольца необходим разнонаправленный учет тепловых процессов: в части построения корректных тепловых карт, в моделировании зависимостей роста шлака от градиента температур, в учете разницы фактической и спрогнозированной температур (рис. 3).

а)

б)

в)

Рис. 3. а) фактическая температура в печи; б) спрогнозированная температура; в) разница фактической и спрогнозированной температур.

Учитывая, что фактическое значение температуры в указанной точке соответствует корректному (заданному уставками) значению, спрогнозированная температура будет равна фактической, а ошибка прогноза будет стремиться к нулю. Рост ошибки указывает на отход от установленных в рамках технологического процесса значений, что приводит к нарушению теплового режима и росту шлакового кольца в указанной точке. Рассматривая множество точек, которому принадлежит каждая точка прогноза, можно наблюдать целостную картину зависимости роста разницы между фактическими и прогнозными значениями и ростом шлака в печи.

Наибольшее влияние на рост шлакового кольца модель машинного обучения демонстрирует по следующим параметрам:

- среднее значение высоты футеровки,

- среднее значение температуры в печи,

- режим работы дымососов,

- качество агломерата,

- разрежение в холодной головке печи.

Точность прогноза высоты шлакового кольца с использованием построенной на разнице температур модели составляет 94% в сопоставлении с данными фактических замеров шлакового кольца в печи.

Система-советчик, построенная на моделях прогноза качества агломерата, управления образованием шлака и оптимального управления режимом печи, определяет связи между значениями параметров АСУ ТП и качеством агломерата; устанавливает зависимости между разницей в значениях прогнозных температур печи и высотой шлакового кольца; позволяет управлять режимом печи путем прогноза ключевых параметров автоматизированной системы управления технологическим процессом. Аналитические методы контроля и прогноза ряда управляемых параметров печи позволяют с достаточной для производственных целей точностью прогнозировать работоспособность печей на заданном временном промежутке, выдерживать качество продукции в заданных пределах, сокращать простои печей по причине шлакообразования.

Компания IBS — технологический и бизнес-партнер лидеров российского бизнеса. IBS трансформирует понимание современной экономики и технологическую экспертизу в решения, повышающие эффективность управления и конкурентоспособность компаний в цифровую эпоху.

Подразделение Data Science компании IBS решает сложные задачи в сфере промышленного анализа данных и моделирования производственных процессов. Одно из созданных подразделением решений – система-советчик на основе искусственного интеллекта, внедряемая в многоступенчатый процесс производства агломерата. Модели машинного обучения, учитывающие специфику производственных процессов и возможности искусственного интеллекта, формируют систему управления режимами работы печей спекания для прогнозирования качества продукции, прогнозирования роста шлакового кольца, продления ресурса футеровки, увеличения наработки печей при сохранении заданного качества продукции.